寺垣式アナログプレーヤーΣ5000

寺垣というエンジニアが追及した、アナログレコードプレーヤー、開発の軌跡。

このようなエンジニアと、それを支えた人々がいて製品化された、凄まじいばかりのアナログプレーヤーを紹介したい。

「寺垣 武」。大正13年(1924)埼玉県生まれ。フリーランス エンジニア。

20代はじめ、太平洋戦争中は兵器の開発に携わる。戦後は様々な企業の嘱託となり、産業機械の開発に従事。

昭和54年(1979年)頃からオーディオ機器の開発をはじめる。

極限まで読み取り精度を高めた「寺垣プレーヤー」、Σシリーズが「究極のプレーヤー」として国内外で高い評価を得る。

リコー、富士化学工業所、メタレックス研究所、長田電機株式会社、ラックス、キヤノン、三協精機製作所(現在の日本電産サンキョー株式会社)等の技術顧問を務める。

現在は、20年間研究、試作を続けた「寺垣スピーカー」を制作する「株式会社Teragaki-Labo」の会長として活動。

彼が、音響機器の開発に関るようになったきっかけは、アナログレコード盤の原盤製作に、200ワットもの電力を使って刻み込むことを知ったことだった。

それは、大きな衝撃だったと言う。

単なる振動溝を切り込むものに、それほどの電力は不必要であることが、判っていたからである。

なぜ、それほどのパワーをかけるのか。それは、この装置を開発した技術者が、音楽と言う微妙な振動を刻み込むため、絶対的に欠かせない条件であることに行き着いたことを意味している。

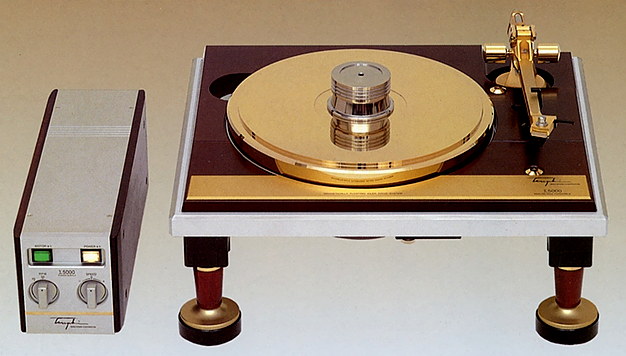

寺垣式アナログプレーヤーΣ5000

寺垣式アナログプレーヤーΣ5000

寺垣は、既存のオーディオ装置が、「それまでのパワーを入れたにしては物足らない音」を再生していることを感じた。

自分のプレーヤーを観察すると、首をふらふらさせている軽いアーム。プレスされているレコード盤は、中心穴の精度も確保されていない。

これでは音の輪郭だけを聴いているようで、200ワットで刻み込まれた音楽情報を完全に引き出しているとは言えない。

ここから、レコードに刻まれた音を忠実に再現できるプレーヤーの開発が始まった。

先ず、原盤製作機(カッティングマシーン)の研究から始めた。

研究によって、実際レコード盤には、凄い音が刻まれていることを確信する。

そうであれば、刻み込んだ機械と同様の環境こそが、再生の道でも最良に違いない。

原点は、刻み込む針の環境と同様な「針環境」を再現すること。

音楽を再生する、「良い音を出す機械」ではなく、刻まれた溝を正確になぞることができる「表面粗さ計」が基本ということだった。

ところが、プレスされたレコード盤には、如何ともしがたい根本的問題があり、苦慮することとなる。

そのひとつは、盤の中心孔が中心にはないこと。

そして、音量が大きい部分の刻まれた基本溝の幅が広くなり、次の基本溝に影響が出ていること。つまり、隣との基本溝の幅が一定でないこと。これは修正不可能な条件である。

そのため、最初の挑戦は、常に変化する溝環境に針を同調させる、普遍的な溝と針の環境確保になった。

カッティングマシーンは、刻み込まれるラッカ盤を水平に維持し、刻み込む針も水平に維持され、中心孔の精度も高い。

粛々と微動だにしない環境のなかで音が記録されていく。

しかし、プレスされたレコード盤の中心孔はズレ、ゆがみもある。

寺垣は、試作1号機で、バキュームでレコード盤をターンテーブルに吸い付かせて水平を確保し、また、針の動きが、刻まれた溝に不変的に接する環境を作るため、重いシェルを水に浮かせて針圧を調整し、平行移動を確保した。

試作2号機では、ターンテーブルを金属ではなく、ベークライトにし、軸受けのベアリングを止め、空気軸受けなるものを考案した。

シェルの移動も、フロート式を捨て、パンタグラフ方式を取った。

しかし、何といっても針が常に音溝の真ん中を捕らえられるように、レコード盤の中心孔ではなく、レコード盤の中心位置を選定して吸着させる装置を装着したことが2号機の特徴となった。

試作3号機は、レコードに刻み込まれてある音を再生するための基本として、音溝以外の影響で針が上下左右に動かないことを目指した。

カートリッジをつけたシェルは、ターンテーブル並行に取り付けられた棒をスライドする仕組みで、しかも棒は、プレーヤー本体に固定され重さは1kg近くある。

これで上下動は限りなく微少になる。

また、針位置の前に光センサーを設置し、音溝の中心位置を測定させ、その情報によってシェルが主体的に動き、音溝を正確に捉えるという構造にした。

3号機は、従来のプレーヤーとは明らかに次元の違う音を出した。

寺垣は、この新技術を世に問いたいと考え、電車の中吊広告で見たオーディオテクニカ社に持ち込んだ。

オーディオテクニカの松下社長は、荒削りでも、今まで聴いたことのない音に、将来への可能性を感じ、プレーヤー開発にかける寺垣の情熱と、人柄に惚れ、本格的に「究極のアナログプレーヤー」開発に乗り出した。

寺垣プロジェクトに、若い機械技術者3名、電子技術者2名が配置され、3号機の改良(試作4号機)に入った。

スライドベースは、針が盤面に下りるとロックされ、シェルは微動だにしない構造になった。レコード盤の回転中心位置補正装置は、盤を外すと自動的にターンテーブルの中心に戻るようにした。

また、真空ポンプでレコード盤のごみを自動的に吸い取るクリーナーや、針先の埃の状態を見るレンズ付きライトが取付けられた。

4号機では、スライドベースのロックは完璧。中心位置補正装置や諸機構はほぼ計画通り。ただ、レコード盤の溝を読み取る先行センサーには問題が残った。

しかし、一年余りで完成した試作機の音には、全員が未来を感じていた。

プロジェクトは直ちに5号機の試作に入った。

4号機に自信を持ったチームは、商品化を視野に入れて合理化を考えた。

スライドベースを走るシェルのために、3個のモーターを使い、それを1個のパルスモーターで、再生、早送り、早戻しの駆動スピードに対応させたのだ。

ところが、スピードのスィッチング作動には問題はなくても、基本的にスムーズな回転が得られなかった。

パルスモーターは、完全な失敗だった。音を出した瞬間に、5号機は終わった。

しかし、貴重な失敗といえた。プロジェクトは、商品化を捨て完璧を目指したのだ。

試作6号機は、レコード盤の溝を読み取る先行センサーの改良が中心だった。

しかし、商品化よりも完璧を目指したチームは、驚くべき適正針圧確保の仕組みを生みだした。

それは、カートリッジの針を下げるのではなく、ターンテーブルが押し上げられて、針位置に溝を合わせるというものだった。

動かしやすいものを動かす。溝に追従しやすく軽くする。曖昧にする対策を解決とみなす道を、ことごとく避けた結果だった。

こうして、世界に二つとない「究極のアナログプレーヤー」の原型が確立された。

オーディオテクニカの松下社長は、開発経費や完成を急がせる発言は一切なかった。

結果として3年、3億円が投入された「究極のアナログプレーヤー」試作7号機が完成し、試聴会が、昭和58年12月13日に行われた。

結局、「T1」と名付けられた試作7号機の商品化は、アナログからデジタルへの潮流もあって見送られ、開発プロジェクトは終了した。

寺垣は、再度原点に返り、個人で商品化できるアナログ・プレーヤーの開発を進めることにした。

「究極のプレーヤー」開発プロジェクトにより、音が記録された溝と針の走行を正常化するだけで、隠された音が出てきた。

寺垣は、この原点を見極めた上、試作第8号機の構想を固めた。

ハイテクを使わないで、いかに「究極のプレーヤー」を完成するか。

結局、ローテクの極みとも言える、素朴な機械技術での挑戦となった。

その頃寺垣は、ある自然現象に気づいた。

ある夜のこと、寝ていた寺垣は、「シャラン シャラン」という音に気づいた。

枕から耳を離すとチクタクが聞こえ、耳を枕に当てるとシャランが聞こえる。

その音は、枕元に置いてあった目覚まし時計のゼンマイの作動音が、畳、布団、枕を通して伝わってきたものだった。

空気を伝わって聞こえる音はチクタク。枕を伝わってくる音はシャランシャラン。この違いこそ、音の本質を教えてくれていると感じた。

寺垣の中で、「音は、空気中を振動として伝わる」と言う認識から、「音は、空気と言う物質に波動として伝わる」と言う認識に変わった。

つまり、「音は、固体・液体・気体という物質そのものを伝わる波動として捕らえ、振動は、その現象の一つと認識すること」であった。

このことは、寺垣プレーヤー、スピーカーの発想と、研究の基本となった。

試作8号機では、針で拾う音以外のプレーヤーのあらゆるところで響いているであろう変調された再生音、モーター音、テーブルの回転音、メカの接続動作音などを、いかに発生させないようにするか。

そのために、接合部のガタを可能な限り少なくすることに神経が注がれた。

8号機では、アームは、オフセット方式に戻したが、ガタをなくすために上下左右の稼働ポイントを一点交差とし、一般のアームとは反対に上下稼働をピボット軸受けとし、左右稼働を太目のベアリングとした。

そしてベアリングを硬く締める仕組みにした。

レコード吸着システムも破棄し、代わりにターンテーブルの表面を少しすり鉢状にして、レコード盤を反り返させて、ウェイトで抑えるというシステムに変更した。

モーターも小馬力でも効率の良い磁気ドライブ方式を採用した。

この試作機で、7号機より一桁少ない制作費でも、レコードに隠された音を引き出せると確信した寺垣は、すぐに試作9号機製作に取りかかった。

しかし、個人で投入できる資金にも限界があった。

ペースダウンを余儀なくされる開発状況に、寺垣を応援する友人達が、開発支援の道を開いた。

OA機器の大手、リコーとの出会いである。

リコーの技術開発顧問となった寺垣の研究所で音を聴いたリコー幹部が、開発と商品化の支援を決意、決済を得て、東北リコーに開発室を設けたのだ。

昭和60年の10月のことだった。

担当スタッフには、生産設備の開発試作を担当し、電気技術者でもあった升沢正孝に白羽の矢が当たった。

そして、スーパープレーヤー「SP−10」(試作10号機)の試作が始まった。

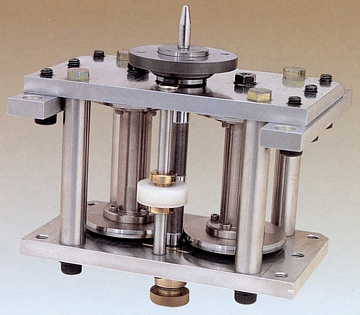

この試作では、ターンテーブルの軸受けのガタをなくすことが課題となった。

そして、静圧軸受けで、軸受けに寄りかかって主軸が回転する、独創のメカニズムが開発され、ガタは全く出なくなった。

升沢にとっては、生まれて初めてのプレーヤー試作機だったが、試聴の結果は落胆するものだった。

再生音は、高音が跳ね上がるような癖があり、アームから共振音が出ており、ターンテーブルもかすかに鳴っていた。傾斜回転システムも完璧ではなかった。

改善項目の子細な検討の結果、次の試作機をオーディオ・フェアに出展することを目標とし、「SP20」(試作11号機)の開発試作に入った。

ただ、リコーとしては本格的な商品化への取り組みではなく、開発支援事業の要素が強かった。

結局オーディオフェアには、オーディオテクニカのブースを借りての出展となった。

東北リコーでは、未知の機械の生産体制構築となった。

ただし、生産台数はたったの30台。しかも10台のみ組み立てて、残りは売れ行きを見てからとなり、表立っての販売は見送られた。

兎も角、Σ3000と名付けられた寺垣プレーヤーは、世に出ることになった。

これで開発が終了したわけではなく、後日、エプソンからΣ5000、Σ5000Ⅱ、Σ2000が発売されていく。

Σ5000は10台ずつ3回生産され完売。

また、Σ2000は50台ずつ2回生産され、合計100台が完売した。

画像下は、SEIKO EPSON Σ5000。受注生産品:¥3,200,000(1994年発売)。

以下、仕様説明。

軸受けは、主軸が4枚の円板に寄り掛かる構造となっており、軸受のクリアランスが常に0となるように作動する。

軸受けは、主軸が4枚の円板に寄り掛かる構造となっており、軸受のクリアランスが常に0となるように作動する。

主軸は、SKS鋼鏡面仕上げに硬質クロームメッキを施し、円板の接触幅は1mm以下で、接触面積を極力減らした構造となっている。

また、円板の硬度が僅かに落としてあるため、使うほど主軸の仕上げ面が転写する。

主軸の下部は超硬ボールによる点支持となっており、ボール受が容易に交換できるようになっている。

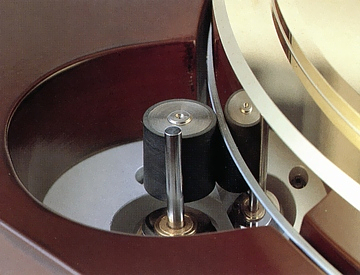

ターンテーブルは、黄銅系の押出し材を十分なアニール処理を行った後、超高精度旋盤によって、ダイアモンド加工で仕上げてある。

上面はすり鉢形状となっており、針先がトレースする位置で、主軸の傾きを完全にキャンセルするように配慮される。

断面は定在波が起こりにくい形状としてあり、外輪部には純鉄のドライブリングを圧入し、境界面で鳴きを止めるようにしてある。

主軸とターンテーブルとは、4本のネジでフランジ結合することで強固に一体化しており、重量は約12kg。

ターンテーブルの駆動は、DCブラシレスモーターと、磁気アイドラを用いた独自の方式をとる。

ターンテーブルの駆動は、DCブラシレスモーターと、磁気アイドラを用いた独自の方式をとる。

このブラシレスモーターは、通常のものに入っているロータ位置検出素子(ホール素子)などが入っておらず、ロータ(磁石)とコイルだけで構成された、最も単純で信頼性の高いものとなっている。

アイドラには、面着磁されたネオジウムマグネットが入っており、モーター軸、及びターンテーブルのドライブリングに強力に吸着し、自動的に最も安定した場所で回転してトルクを伝達する。

トーンアームは、スタティックバランス方式を採用。

Σ5000では、ヘッドの重量は400gを超えており、従来の方式だと2.8kg以上のバランスウェイトが必要となるため、スムーズな動作ができない。

そこで、テコの原理を利用して軽いウェイトで釣合うようになっている。

アームの各支点には、常に一方的に接触圧力がかかる構造となっており、スムーズな動作を得つつ、遊びはない。

また、アームビームの中には、高張力鋼の棒が組込まれており、強い圧縮応力で強固に一体化してある。

[参考資料・画像引用]

facebook:株式会社Teragaki-Labo

オーディオの足跡

Teragiki Takeshi Official Website